در مقاله آشنایی با PLC ها، به بررسی نقش PLC در اتوماسیون صنعتی و کنترل می پردازیم. مزایای استفاده از PLC ها گفته می شود. و در نهایت با سخت افزار PLC و اجزای تشکیل دهنده آن به طور کامل آشنا می شویم.

PLC چیست؟

PLC از عبارتProgrammable Logic Controller به معنای کنترلکننده منطقی برنامه پذیر گرفته شده است. پی ال سی در واقع سختافزاری است که در ورودی، اطلاعاتی را دریافت میکند. و آنها را طبق برنامهای که توسط کاربر نوشته و در حافظه پی ال سی ذخیره شده، پردازش میکند. و نتیجه عملیات را به خروجی منتقل می کند.

تاریخچه PLC

اولین پی ال سی ها کم و بیش بهعنوان جایگزینی برای مدارات رله ای مورد استفاده قرار میگرفتند. دستورالعملهای اولیه تنها اجرای برخی عملیات متوالی که در گذشته با رله انجام میگرفت را برعهده داشتند. این دستورالعملها که به صورت on/off عمل مینمودند، جهت برخی فرآیندهای خاص ازجمله کنترل خطوط انتقال، دستگاههای برش، سوراخکاری و … به کار میرفتند.

امروزه با پیشرفتهای زیادی که در صنعت تولید کنترلکننده ها ایجاد شده است، تغییرات زیادی در زمینه سختافزار و نرمافزار PLC ها به وجود آمده است.

برخی از ویژگی های PLC های نسل جدید عبارتاند از:

- افزایش سرعت اسکن در سیستمهای مبتنی بر پردازنده و همچنین پیشرفتهای ایجاد شده در سیستمها و تجهیزات الکترونیک، PLC های نسل جدید را دچار تغییرات کیفی زیادی نموده است.

- بکارگیری PLC در سیستم های با تراکم ورودی/خروجی زیاد باعث کاهش فضای اشغال شونده و درنتیجه کاهش هزینه نهایی میگردد.

- کارتهای خاص مربوط به ورودی/خروجی های هوشمند که مبتنی بر پردازنده ها فعالیت مینمایند، پردازش توسعه یافته را گسترش میدهند.

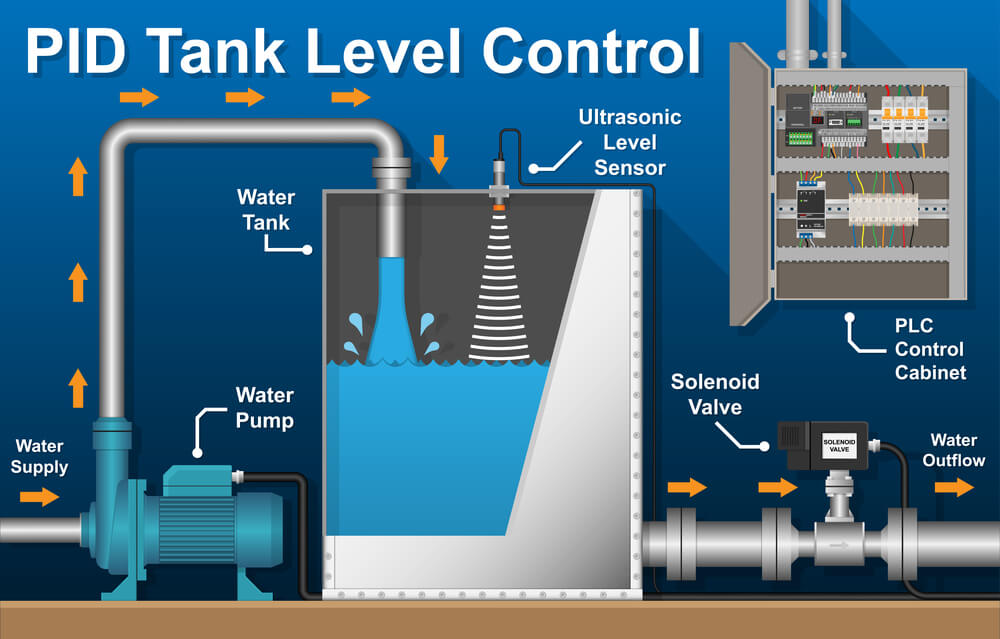

(از جمله این کارتهای واسط میتوان به کارتهای ایجادکننده حلقه کنترل PID (تناسبی، انتگرالی، مشتقی)، کارتهای مرتبط با شبکههای صنعتی ازجمله Can Bus، Field Bus و…، کارتهای کنترل موقعیت و غیره اشاره نمود. - واسط های خاص این امکان را فراهم میسازند که بتوان برخی از تجهیزات خاص را به صورت مستقیم به کنترل کننده متصل نمود.

(ازجمله این تجهیزات میتوان به ترموکوپلها، اسکرین گیجها و ورودی های فرکانس بالا اشاره نمود.)

تجهیزات جانبی تکنیکهای مربوط به ایجاد ارتباط مابین دستگاه و اپراتور را توسعه داده. و بانکهای اطلاعاتی و ذخیرهسازی داده امروزه بهعنوان یکی از اجزای استاندارد سیستم تعریف می گردد.

شرکت های سازنده PLC

از شرکتهای سازنده PLC می توان

Siemens

Omron

Fanuc

Mitsubishi

Hitachi

Telemecanique

و غیره را نام برد.

از این میان، PLC های ساخت زیمنس در اکثر کشورهای دنیا دارای مقبولیت زیادی می باشند.

در کشور ما نیز اغلب صنایع بزرگ نظیر نفت، گاز، پتروشیمی و نیروگاهها استفاده از پی ال سی های زیمنس را ترجیح میدهند. از طرف دیگر به دلیل قابلیتهای پیشرفته PLC های زیمنس و همچنین استاندارد بودن آنها، آموختن نحوه کار با این پی ال سی ها دید بسیار خوبی نسبت به کنترل فرآیند و شبکه های صنعتی ایجاد می کند.

کاربردهای PLC

از آغاز تولید PLC ها، آنها به صورت موفقیتآمیزی در بسیاری از اجزاء صنعت و فرآیندهای ساخت و تولید مورد استفاده قرار گرفتند. ازجمله این صنایع میتوان به صنایع فلزی، صنایع کاغذی، خطوط تولید مواد غذایی، صنایع شیمیایی و صنایع سنگین اشاره نمود.

در ادامه تعدادی از این کاربردها آورده شده است:

صنایع خودروسازی

از قبیل سوراخکاری خودکار، اتصال قطعات و همچنین آزمون قطعات و تجهیزات اتومبیل، سیستمهای رنگ پاش، شکل دادن بدنه به وسیله پرسهای خودکار و غیر

صنایع پلاستیک سازی

از قبیل ماشینهای ذوب و قالبگیری تزریقی، دمش هوا، سیستمهای تولید و آنالیز پلاستیک و غیره

صنایع سنگین

از قبیل کورههای صنعتی، سیستم های کنترل دمای خودکار، وسایل و تجهیزاتی که در ذوب فلزات استفاده می شوند و غیره

صنایع شیمیایی

از قبیل سیستمهای مخلوط کننده، دستگاههای ترکیبکننده مواد با نسبتهای متفاوت و غیره

صنایع غذایی

از قبیل سیستمهای سانتریفوژ، سیستمهای عصاره گیری و بستهبندی و غیره

صنایع ماشینی

ازقبیل صنایع بستهبندی، صنایع چوب، سیستمهای سوراخکاری، سیستمهای اعلان خطر و هشداردهنده، سیستمهای مورد استفاده در جوش فلزات و غیره

خدمات ساختمانی

از قبیل آسانسورها، کنترل هوا و تهویه مطبوع، سیستمهای روشنایی خودکار و غیره

سیستمهای حملونقل

از قبیل جرثقیلها، سیستمهای نوار نقاله، تجهیزات حملونقل و غیره

صنایع تبدیل انرژی (برق، گاز و آب)

از قبیل ایستگاههای تقویت فشار گاز، ایستگاه های تولید نیرو، سیستم های کنترل نیروگاه برق، کنترل کیفیت عملکرد کمپرسورها، سیستم های تصفیه آب و هوای صنعتی و غیره

مزایای PLC چیست؟

یک سیستم مبتنی بر PLC میتواند مزایای زیادی از قبیل قابلیت اطمینان بالا و تکرارپذیری در نرمافزار را برای راهحلهای کنترل ایجاد نماید. برخی از مزایای PLC عبارتاند از:

- قابلیت اطمینان

- سادگی تغییرات

- اشغال فضای کم

- نصب آسان

- کاهش هزینههای مربوط به سیستم بندی مدارات

- کاهش زمان تعمیر و نگهداری

- آسان شدن مدیریت تعمیر و نگهداری

- استفاده از سیستمهای HMI مانیتورینگ

- برنامهنویسی بسیار ساده برای تکنسینها

- تحت شبکه درآوردن فرایندهای مختلف

- رنج وسیع مدلها و ماژول های مختلف

بیشک خصوصیت برنامهپذیری بزرگترین مزیت مربوط به پی ال سی ها می باشد.

حذف سیمبندی سختافزاری مربوط به کنترل، اولین مرحله جهت دست یافتن به یک سیستم کنترل قابل انعطاف می باشند. با یک بار نصب تجهیزات و سیمبندی سیستم، در صورت نیاز به تغییرات در آینده، تنها نیاز به تغییرات نرمافزاری میباشد. و این امر بدون تغییرات در سیمبندی و فقط با ایجاد تغییر در برنامه کنترلی صورت می گیرد.

سخت افزار PLC

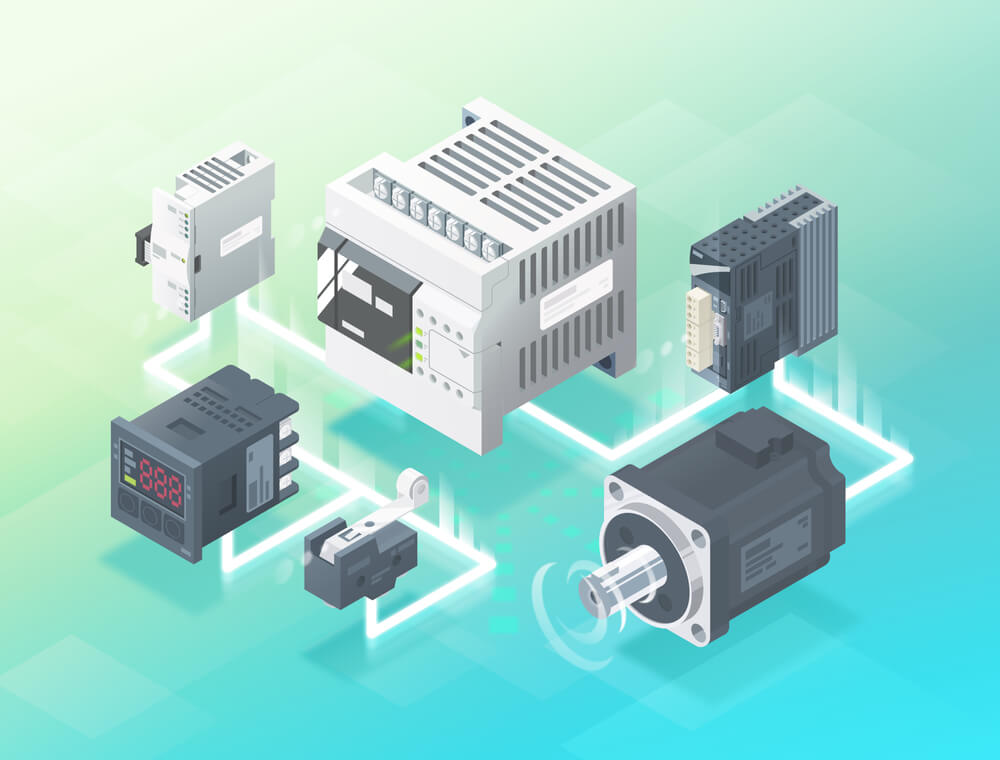

یک PLC معمولا از اجزای سخت افزاری مهم زیر تشکیل شده است:

- منبع تغذیه (PS(Power Supply

- واحد پردازش مرکزی (CPU (Central Processing Unit

- حافظه (Memory)

- ماژول ورودی (Input Module)

- ماژول خروجی (Output Module)

- کارت ارتباطی (CP (Communication Processor

- ماژول واسط (Interface Module)

- ماژول تابع (Function Module)

که در ادامه هر یک از این موارد را بررسی خواهیم کر.

منبع تغذیه (PS)

ولتاژ مورد نیاز PLC توسط منبع تغذیه تأمین میشود. این واحد معمولاً از ولتاژ 110 یا 220 ولت AC، ولتاژهای 5 و 24 ولت DC را ایجاد می کند. منابع تغذیه پی ال سی ها از نوع سوییچینگ می باشد. و ولتاژ آنها کاملاً تثبیت شده است.

بر روی ماژول PLC مکانی جهت نصب باطری پشتیبان تعبیه شده است. این باتری جهت حفظ اطلاعات موجود در حافظه PLC از قبیل برنامه کاربر، مقدار موجود در شمارنده ها(Counters)، تایمر ها(Timers)، و بیت های حافظه(Memory Bits) استفاده می شود. جنس این باتری از نوع لیتیوم و ولتاژ آن بین 2.8 تا 3.6 ولت می باشد.

شکل زیر یک نمونه منبع تغذیه را نشان میدهد.

واحد پردازش مرکزی (CPU)

در سیستمهای مبتنی بر پردازشگر، واحد پردازش مرکزی یا CPU به مغز انسان تشبیه میگردد. زیرا در این قسمت اطلاعاتی که از ورودی های پی ال سی دریافت شده، مطابق دستورات برنامه پردازش میشوند. و در نتیجه به صورت فعال یا غیرفعال نمودن خروجی ها ظاهر می شود.

هرچه سرعت پردازش CPU بیشتر باشد زمان اجرای برنامه کمتر و متناسب با آن سرعت PLC بیشتر می شود.

حافظه (Memory)

حافظه محلی است که اطلاعات و برنامه کنترل در آن ذخیره می شود. علاوه بر این سیستم عامل که عهدهدار مدیریت کلی بر PLC است در حافظه قرار دارد.

ماژول ورودی (Input Module)

این واحد عمل دریافت اطلاعات از فرآیند یا پروسه تحت کنترل را انجام می دهد. تعداد ورودیها در پی ال سی های مختلف با توجه به نوع CPU بکاررفته در آنها متفاوت است. بهطورکلی ورودیهایی که در سیستم های PLC مورد استفاده قرار میگیرند به دو دسته تقسیم می شوند:

ورودیهای دیجیتال (Digital Inputs)

ورودی های آنالوگ (Analog Inputs)

حال به بررسی هرکدام از این ورودی ها می پردازیم:

ورودی دیجیتال (Digital Inputs)

مازول های ورودی دیجیتال به دو صورت 24 ولت DC یا 220 ولت AC موجود می باشند. ورودیهای دیجیتال PLC دارای دو حالت صفر و 1 منطقی می باشند. مثلاً زمانی که یک کلید در ورودی PLC بسته شود، CPU آن را معادل 1 منطقی و زمانی که همان کلید در ورودی PLC باز شود، CPU آن را معادل صفر منطقی در نظر میگیرد.

جهت حفاظت مدارهای داخلی PLC از خطرات ناشی از اضافه ولتاژ و همچنین جلوگیری از ورود نویز های موجود در محیط صنعتی، ارتباط ورودیها با مدارات داخلی پی ال سی توسط کوپل کنندههای نوری (Opto-Coupler) انجام می گیرد.

ورودی های آنالوگ (Analog Inputs)

این کارت در دو نوع ولتاژی و جریانی موجود می باشد. نوع ولتاژی آن با ولتاژ صفر تا 10 ولت DC، یا 1 تا 5 ولت DC کار میکند. و نوع جریانی آن با جریان 0 تا 20 میلی آمپر، یا 4 تا 20 میلی آمپر کار میکند. در این کارتها مقدار ورودی آنالوگ توسط یک مبدل A/D (Analog to Digital) به مقدار دیجیتال و قابل پردازش توسط CPU تبدیل می شوند. اتصال ترانسدیوسرهای ولتاژی و جریانی، ترموکوپل و حسگرهای مقاومتی دما (RTD)، به کارتهای ورودی آنالوگ امکانپذیر است.

ماژول خروجی (Output Module)

از این واحد فرمانهای PLC به پروسه تحت کنترل ارسال میگردد. تعداد خروجیها با توجه به مدلهای مختلف PLC متفاوت است.

ماژول خروجی مانند ماژول ورودی به دو صورت زیر می باشند:

خروجی های دیجیتال (Digital Outputs)

خروجیهای آنالوگ (Analog Outputs)

که به بررسی آن ها می پردازیم:

خروجی های دیجیتال (Digital Outputs)

ماژول های خروجی دیجیتال معمولاً به دو صورت رله ای و ترانزیستوری موجود می باشند. مزیت ماژول های نوع ترانزیستوری نسبت به رله ای این است که در این ماژول ها خروجی ها با سرعت بالایی می توانند قطع و وصل شوند. حداکثر جریانی که میتوان از یک خروجی دریافت کرد به نوع کارت بستگی دارد.

خروجی های آنالوگ (Analog Outputs)

در این واحد مقادیر دیجیتال حاصل از پردازش CPU به وسیله یک مبدل D/A (Digital to Analog) به سیگنالهای آنالوگ مورد نیاز برای کنترل پروسه مورد نظر تبدیل می شوند. سطح ولتاژ و جریان استاندارد این خروجیها میتواند یکی از مقادیر صفر تا 10 ولت DC، و یا صفر تا 20 میلی آمپر باشد.

کارتهای ارتباطی (Communication Processor)

کارتهای ارتباطی قابلیت سختافزاری لازم جهت اتصال PLC به یکی از شبکه صنعتی زیر را فراهم می کنند:

- Profibus

- Industrial Ethernet

- AS-Interface

- ارتباط نقطه به نقطه (Point to Point Link)

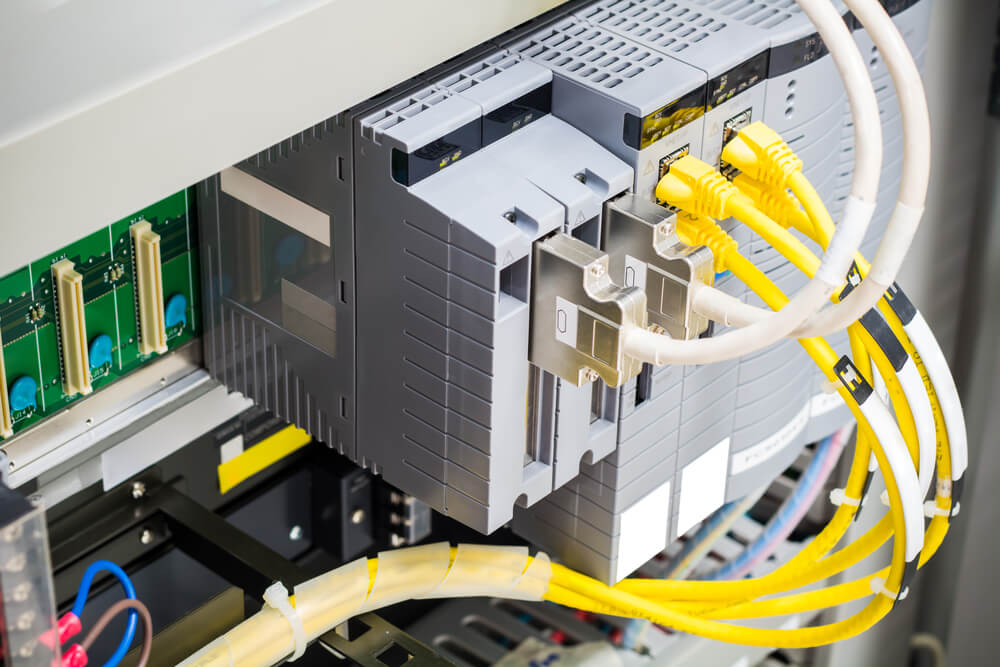

هر کارت CP برای یک شبکه خاص طراحی شده است. بهعنوان مثال برای ایجاد یک شبکه مبتنی بر Profibus باید کارت مخصوص به شبکه Profibus مورد استفاده قرار گیرد. بهعنوان نمونه یک کارت سی پی که مخصوص شبکه اترنت است در شکل زیر را آورده شده است.

DCS چیست ؟

با استفاده از کارتهای CP میتوان یک سیستم کنترل توزیعشده (DCS) ایجاد کرد. در سیستمهای کنترل توزیعشده، عمل کنترل بین چند کنترلکننده توزیع و موجب سرعت عمل و صرفهجویی در وقت می شود. بهعنوان مثال میتوان برای کنترل یک فرایند شیمیایی، کنترل دمای نقاط مختلف را به یک PLC و کنترل غلظت و دبی مواد را به PLC دیگر واگذار کرد. و سپس بین این دو PLC ارتباط لازم را برقرار نمود.

درصورتیکه هر دو کار بهعهده یک PLC گذاشته شود، ابتدا باید کنترل دما و سپس کنترل دبی و غلظت انجام گیرد. ازآنجاکه این دو عمل به صورت سری انجام می شوند زمان اجرای برنامه طولانیتر خواهد بود.

ماژول واسط (Interface Module)

در صورت نیاز به اضافه نمودن ماژول های ورودی یا خروجی به PLC از این ماژول استفاده میکنیم. در شکل زیر یک نمونه از ماژول واسط آورده شدهاست.

ماژول تابع (Function Module)

این ماژول ها ماژول های هوشمندی می باشند که خود دارای یک CPU مستقل بوده و قابلیت برنامهریزی را دارا می باشند. استفاده از این ماژول ها ضمن ایجاد تواناییهای جدید، از حجم کار PLC به میزان قابلتوجهی میکاهند. برخی از موارد کاربرد ماژول های تابع عبارتاند از:

- کنترل حلقه بسته

- کنترل موقعیت

- شمارش

- کنترل سرو موتور

- کنترل موتورهای پلهای